15 november 2023

15 november 2023

Druksensoren voor waterstof

Niet elke sensor is hiervoor geschikt

Of waterstof de toekomst heeft, laten we even buiten beschouwing. Een feit is echter dat we voor waterstof niet zomaar elke sensor kunnen gebruiken. De moleculen van waterstof zijn zo klein dat poriën in het materiaal van de sensor (die voor de meeste gassen klein genoeg zijn) voor waterstof zo groot zijn dat er langzaam waterstof weglekt. Dit fenomeen zorgt voor diverse problemen. Meetfouten is daar één van. Vandaar dat we voor waterstof een ander type sensor nodig hebben.

Keller is een producent die we kennen van hun geïsoleerde piëzoresistieve druksensoren. Deze zijn uitgevonden door de oprichter van het bedrijf, Hannes W. Keller. Het grote voordeel van het piëzoresistieve meetprincipe is de hoge stabiliteit. De chip die de druk meet, is in een met olie gevulde cilinder geplaatst en afgedicht door een stalen membraan. Dit zorgt voor de best mogelijke isolatie.

De basis

Het hart van alle Keller-producten is de druksensor. Deze bestaat uit verschillende losse onderdelen die verschillende invloeden op elkaar uitoefenen, Zo bestaat de meetcel uit een drukchip, een glasdoorvoer, de behuizing, het keramisch vulmateriaal, olievulling en membranen.

Andere kritische invloedrijke factoren zijn onder meer het productieproces zoals lassen, lijmen of vullen met olie. Elk van deze onderdelen speelt een belangrijke rol in de prestaties en betrouwbaarheid van de druksensor. Als een proces of onderdeel ook maar een klein beetje afwijkt, kan dit elders tot een onverwacht effect of kwaliteitsvermindering leiden.

Om de superieure kwaliteit van de druksensor te garanderen en te behouden, heeft Keller enkele jaren geleden het besluit genomen om ‘het wiel opnieuw uit te vinden’. Er werd geen middel onbeproefd gelaten en de transducer werd opgesplitst in zijn afzonderlijke onderdelen en processen. De verschillende invloeden tussen deze afzonderlijke elementen en op het meetsysteem als geheel, werden geanalyseerd. Het doel van dit langdurige proces van fundamenteel onderzoek was om de best mogelijke prestaties van elk afzonderlijk onderdeel te bereiken wanneer het in wisselwerking staat met de productieprocessen, en om kennis te vergaren. De door de jaren heen verzamelde meetgegevens zijn wetenschappelijk geëvalueerd en de resultaten hebben tot veel nieuwe bevindingen geleid.

Voor waterstof

De piëzoresistieve druksensor wordt ook beschouwd als een van de meest stabiele voor waterstoftoepassingen. Zonder aanvullende handelingen kan een met olie gevulde sensor echter ook een nadeel hebben. Onder bepaalde omstandigheden kunnen waterstofmoleculen (H2) bij hogere temperaturen in twee afzonderlijke waterstofatomen splitsen. Deze atomen zijn kleiner dan de poriën van het stalen membraan. Hierdoor kunnen de atomen door het membraan in de oliekamer van de druksensor dringen. In de oliekamer smelten ze opnieuw samen tot een waterstofgasmolecuul. Deze zorgen door uitzetting tot offsetfouten. Dit fenomeen wordt ‘permeatie’ genoemd.

Om deze reden gebruikt Keller vergulde stalen membranen voor waterstofdruksensoren. Goud heeft veel kleinere poriën dan roestvrij staal. Waterstof kan nauwelijks door de goudlaag dringen. Deze toevoeging, samen met de volledig gelaste sensoren zonder interne afdichtingen, maakt deze sensoren van Keller zeer geschikt voor waterstoftoepassingen. Daarbij zijn de typische drukbereiken voor toepassingen met waterstof 0…2 bar tot 0…1000 bar. Keller biedt voor deze toepassingen een aantal sensoren. Ook zijn de waterstofdruksensoren zeer geschikt voor automotive-toepassingen. Ze zijn dan ook klaar voor de overschakeling naar waterstof in de transportwereld.

Series 23SX-H2 en 23SY-H2

Deze serie druktransmitters (afbeelding 1) wordt gekenmerkt door een lage verbrossingsgraad dankzij het verhoogde nikkelgehalte in het gebruikte roestvast staal. Dankzij het vergulde membraan wordt H2-diffusie tot een minimum beperkt. Temperatuurafhankelijkheden en non-lineariteit worden nauwkeurig gecompenseerd door middel van een mathematisch model in de microcontroller. Naast de digitale RS485 interface is het ook mogelijk om de meetresultaten uit te voeren als een schaalbaar analoog signaal. De producten uit de H2-series zijn een betrouwbare oplossing met een lange levensduur, hoge nauwkeurigheid en veiligheid om aan alle waterstofeisen te voldoen.

Voor omgevingen waar een intrinsieke veiligheid gevraagd wordt (dus geschikt voor gebruik in explosiegevaarlijke omgevingen) zijn er dezelfde sensoren maar dan met de toevoeging Ei in de naam.

Digitale manometer

Wilt u een sensor waarop meteen een uitleesmogelijkheid zit, dan heeft Keller de zeer nauwkeurige, digitale manometer LEO-Record-H2 (afbeelding 2). Deze vult het waterstofportfolio aan met een display en opslagcapaciteit die druk en temperatuur over een langere periode kan registreren. Ook hier heeft de manometer door het verhoogde nikkelgehalte in het roestvrij staal een lage verbrossingsgraad, wat een lange levensduur garandeert. En uiteraard wordt ook hier de H2-diffusie tot een minimum beperkt door het vergulde membraan.

Via de RS485-interface kan de manometer eenvoudig worden aangesloten op een computer om configuraties in te stellen of de gegevens uit te lezen. Met zijn hoge nauwkeurigheid en veiligheid voldoet de LEO-Record-H2 aan alle eisen voor meetapparatuur op het gebied van waterstof.

De LEO-Record-Ei-H2 is de manometer die intrinsiek veilig is en dus toepasbaar is voor gebruik in explosiegevaarlijke omgevingen.

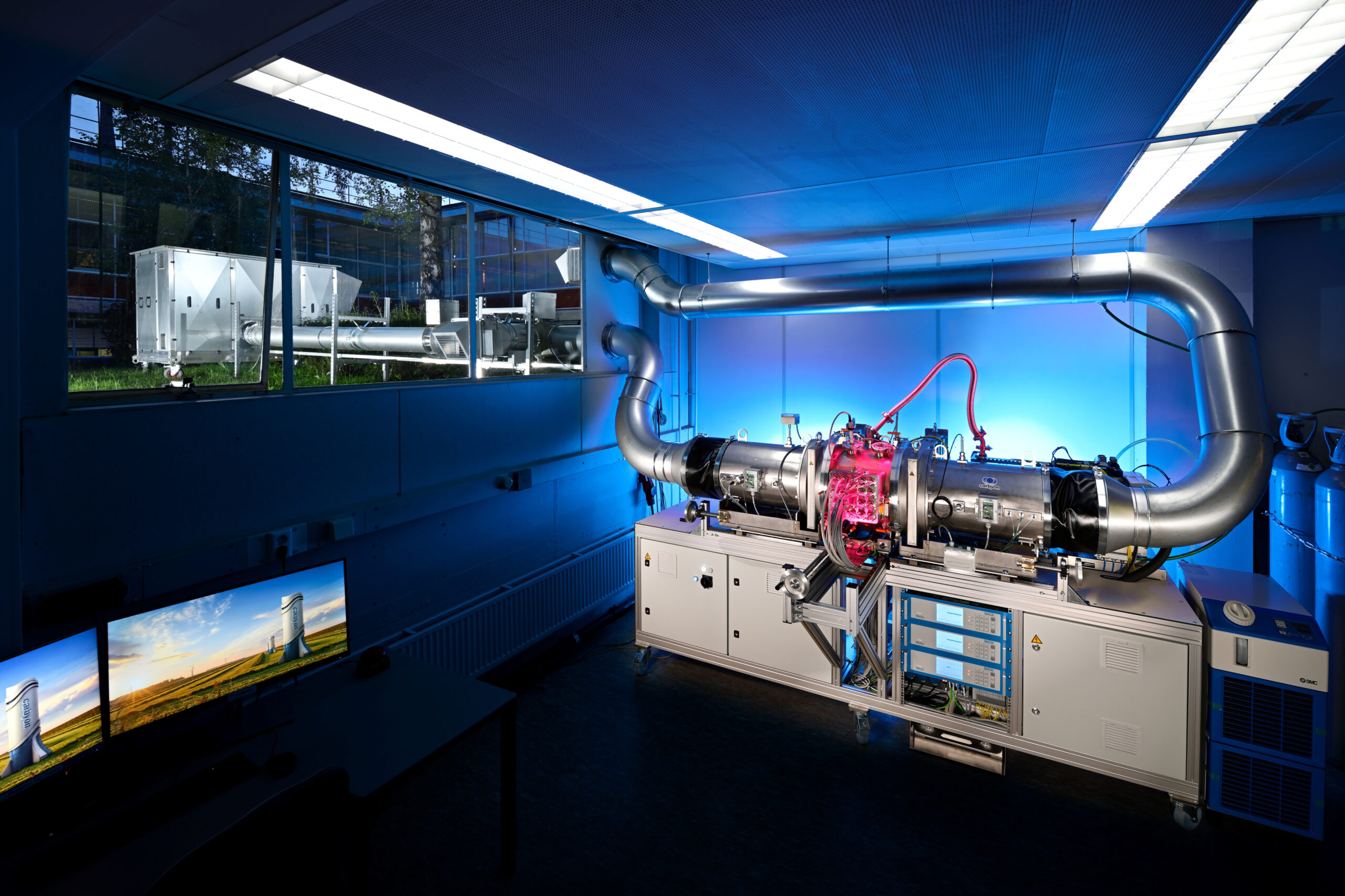

Een applicatie

De Franse firma H2PULSE heeft met de sensoren van Keller een lekdetectiesysteem voor brandstofcelsystemen ontwikkeld. Dit systeem is zo klein dat het past in een een koffer en daardoor draagbaar is (afbeelding 3).

De waterstof, die in de tanks is opgeslagen, kan met behulp van een brandstofcelsysteem weer worden omgezet in elektriciteit. Hier worden elektriciteit, warmte en water geproduceerd wanneer waterstof zich bindt met zuurstof in de lucht, allemaal zonder enige uitstoot van kooldioxide. De omgezette elektriciteit kan vervolgens worden gebruikt voor het aandrijven van verschillende toepassingen, variërend van stationaire en industriële apparatuur tot mobiele apparaten.

Brandstofcelsystemen zijn dus een belangrijk onderdeel van de energieketen van morgen. Ze moeten echter zo gemaakt zijn dat lekkage van waterstof niet voor kan komen omdat het immers licht ontvlambaar is als het in contact komt met de lucht. Daarom is het van groot belang om lekkende waterstoftanks te voorkomen of deze lekken in een vroeg stadium te detecteren. Dit was bijvoorbeeld de oorzaak van de ramp met de space shuttle. Rubberen o-ringen waren ’s nachts bevroren door nachtvorst en dichtten niet meer goed af.

Het lekdetectiesysteem werkt volgens een eenvoudig principe. De te testen brandstofcel wordt via een standaard plug-in-connector op het lekdetectiesysteem aangesloten. Waterstofbrandstofcellen hebben drie kanalen: één voor lucht (zuurstof), één voor waterstof en een koelkanaal. Elk van deze kanalen wordt afzonderlijk aangesloten op het H2PULSE-systeem.

De test wordt uitgevoerd als de brandstofcel niet draait. De gasstromen naar de drie kanalen kunnen dan onafhankelijk gemeten worden. De tests worden onafhankelijk van elkaar uitgevoerd – eerst met stikstof, daarna met waterstof – om zo eventuele grote en kleine lekkages in het systeem op te sporen. Het koelkanaal dient uitsluitend voor het koelen van de brandstofcellen, die tijdens gebruik opwarmen.

De Keller druksensoren meten de druk bij de inlaat en uitlaat van de brandstofcel en moeten als het goed is niet veranderen. Daarvoor worden de metingen tijdens het hele proces voortdurend geregistreerd en in realtime op het scherm weergegeven. Dit garandeert een continue monitoring. Een drukverlies geeft aan dat er een lek is in een van de drie stroomkanalen.

Door de hoge nauwkeurigheid van de Keller-druktransmitters kunnen zo de kleinste lekkages gedetecteerd worden.

Afbeelding 4 toont het inwendige van het meetsysteem. De sensoren bevinden zich aan de rechterkant van de behuizing, met de pluggen voor de drie kanalen van de brandstofcel. Ze zijn te vinden in het midden van de behuizing, in het blauw omcirkelde gebied.

En meer

Het meetsysteem van H2PULSE is slechts een enkel voorbeeld waar de speciale waterstof-druksensoren van Keller voor gebruikt kunnen worden. Binnen de waterstofwereld zijn er legio voorbeelden te bedenken waar de druk gemeten moet worden. De genoemde sensoren kunnen hiervoor dan ook een uitkomst zijn.