13 oktober 2021

13 oktober 2021

Voedingen met data-interfaces

Als alleen visuele indicatie niet genoeg is

Om aan de eisen van Industrie 4.0 en slimme productie te voldoen, is digitale communicatie tussen machines, sensoren en host-systemen essentieel. Zelfs voor eenvoudige toepassingen moet er de mogelijkheid bestaan om het productieproces in realtime te besturen en te bewaken via software en het internet. Inmiddels zijn er standaardvoedingen op de markt met data-interfaces die ze geschikt maken om binnen Industrie 4.0 te worden toegepast. Naarmate fabrieken meer en meer overgaan op autonome productie, zal een LED-indicator om te waarschuwen voor stroomuitval waarschijnlijk niet meer worden opgemerkt…

Industrie 4.0 heeft ervoor gezorgd dat productie steeds vaker totaal anders wordt aangestuurd dan tot nu toe, waarbij straks machines, sensoren, apparaten en mensen met elkaar communiceren en verbonden zijn. Dit maakt realtime monitoring mogelijk van een groot aantal aspecten, waaronder productiesnelheid, beschikbaarheid van materialen en parameters voor voorspellendonderhoud. Sensoren in een bewerkingscentrum registreren bijvoorbeeld niet alleen de snelheid, de aanvoersnelheid, de snijdiepte en de positie van de gereedschappen, maar ook de bedrijfsuren, de temperatuur en de viscositeit van het koelsmeermiddel. Hiërarchisch hogere besturingssystemen kunnen deze gegevens gebruiken om de resterende levensduur van de verschillende machinecomponenten en gereedschappen te berekenen, zodat ruim op tijd kan worden aangegeven welke onderhoudswerkzaamheden moeten worden verricht. Door het onderhoud te laten samenvallen met een geplande productiewisseling kan onvoorziene machinestilstand, vaak een kostbare en langdurige zaak, worden voorkomen.

Data-interfaces zijn een pré

Om die real time monitoring te realiseren, heeft elk subsysteem van een machine een data-interface nodig, zo ook de voeding van de elektronica. Informatie over de voedingsparameters is belangrijk omdat de voeding doorgaans een systeemkritische component is, waarbij een storing direct voor plotselinge machinestilstand kan zorgen. Als de voeding bijvoorbeeld het niveau van de uitgangsstroom kan rapporteren, kunnen die gegevens worden geanalyseerd op afwijkingen van het normale stroomverbruik en vormen ze een vroege indicator voor een aankomend defect van bijvoorbeeld de lagers van een motor.

Modbus

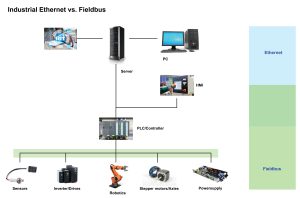

Voor datatransmissie binnen een industriële omgeving wordt vaak het goedkope open source seriële busprotocol Modbus RTU (Remote Terminal Unit) gebruikt. Modbus RTU is gebaseerd op een master-slave architectuur en maakt hoofdzakelijk gebruik van RS-485 seriële interfaces. Tot 32 apparaten kunnen op dezelfde bus worden aangesloten waarbij tot 1.200 meter lange kabels mogen worden gebruikt. RS-485 heeft een hoge immuniteit tegen interferentie dankzij de symmetrische signaaloverdracht en wordt al tientallen jaren succesvol toegepast in de industrie en laboratoria. Een ander voordeel van het Modbus RTU-protocol is de eenvoudige implementatie in veelgebruikte visualisatiesoftware voor procesbesturing, zoals LabVIEW en VEE.

Modbus TCP (ook bekend als Modbus IP, Modbus EtherNet of Modbus TCP/IP) werkt op een fysieke laag van het Ethernet-protocol. Er is geen echte beperking op het aantal apparaten dat kan worden aangesloten. De dataswitches zijn echter relatief dure componenten.

Afbeelding 1 toont een typische fabrieksconfiguratie. Op het hoge niveau wordt Ethernet gebruikt voor de communicatie tussen servers, computers en de HMI van de machines. Op een niveau lager verloopt de communicatie tussen de HMI en de machines via een veldbus.

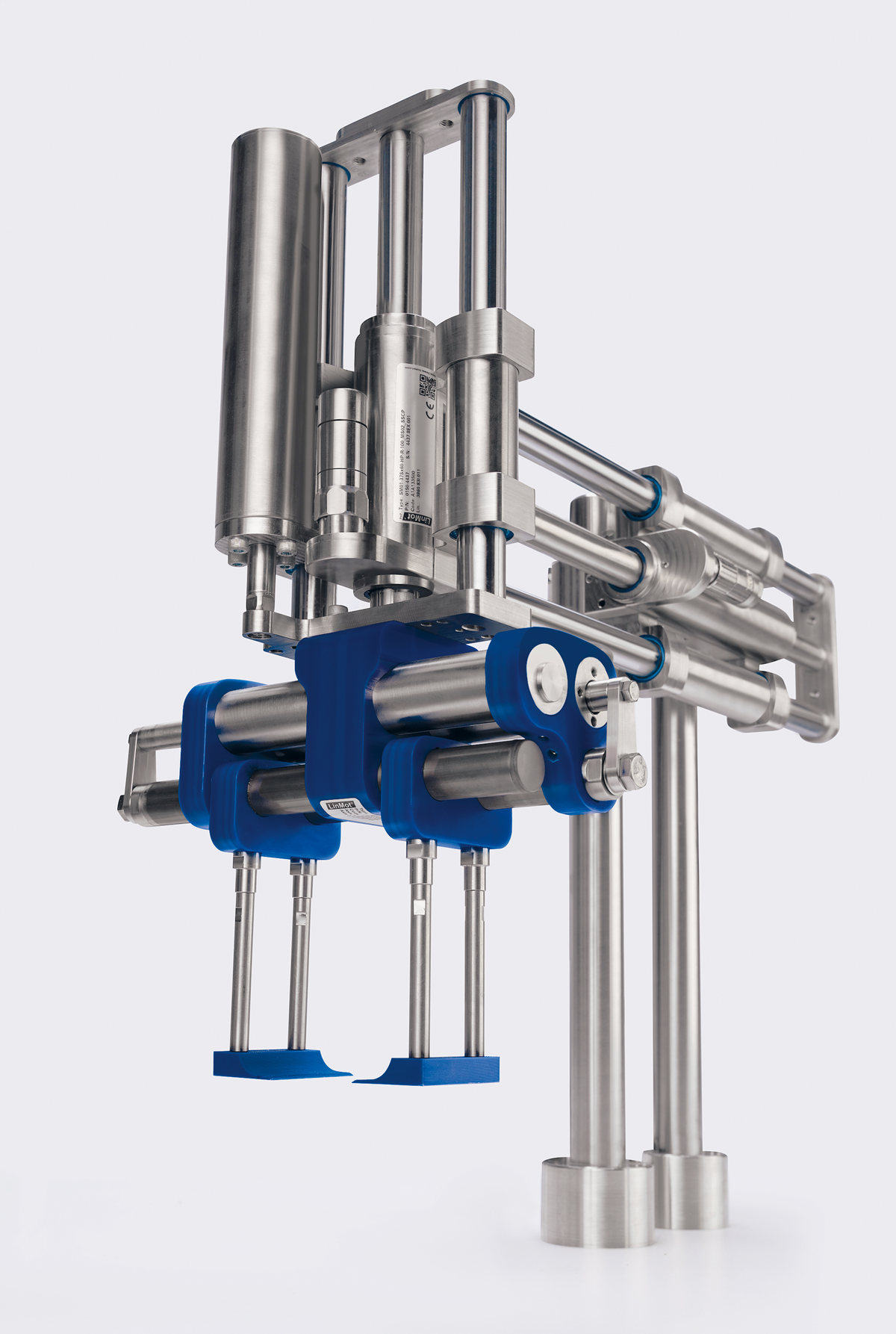

De TDK-Lambda GXE600 serie 600 W AC-DC industriële voedingen is ontworpen voor gebruik in Industrie 4.0 Modbus RTU veldbustoepassingen. Via de RS-485-interface kunnen zowel de uitgangsspanning als de uitgangsstroom worden bewaakt en geprogrammeerd. Bovendien kan de voeding worden geprogrammeerd voor werking bij constante stroom en/of constante spanning.

Programmeren van de voeding via een interface

Machineontwikkelaars kunnen de G-AXESS software (afbeelding 2) van de GXE600 downloaden. Deze softwaretool is een LabVIEW-toepassing met geïntegreerde runtime-engine die draait onder Windows. Pc’s of laptops zonder RS-485-interface kunnen op de voeding worden aangesloten via een USB-RS-485-converter. De LabVIEW-software, die zich onderscheidt in het visualiseren van data, wordt veel gebruikt voor het besturen van machines en productielijnen. Met G-AXESS kunnen machineontwikkelaars de voeding eenvoudig programmeren en parametreren. Uitgangsspanning, stroomsterkte, overspanningsbeveiliging, stroombegrenzing en andere regel- en signaalparameters kunnen worden ingesteld (afbeelding 2). De aanloopspanning en -stroom bij opstarten, stroombegrenzingskarakteristieken, signaalvertragingen, beveiligingsfuncties en het gedrag na een stroomstoring zijn eveneens programmeerbaar. Dankzij de programmeerbare aanlooptijd van de uitgangsspanning kan de GXE600 worden gebruikt in toepassingen, die voorheen de kostbare en tijdrovende ontwikkeling van speciaal aangepaste voedingen vergde. Een voorbeeld van zo’n toepassing zijn massaspectrometers, waar ten gevolge van grote interne zelfinducties een langere aanlooptijd van de uitgangsspanning is vereist. Met G-AXESS kan de ontwikkelaar de aanlooptijd softwarematig binnen een ruim bereik aanpassen.

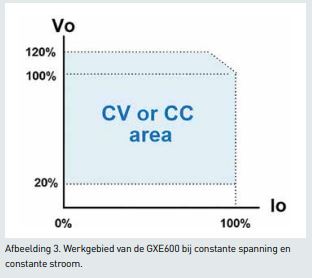

Voor test- en galvaniseringstoepassingen is het vaak nodig dat een voeding kan werken bij constante spanning en constante stroom (CVCC-modus). De uitgang van de GXE600 kan worden geprogrammeerd in een bereik van 20% tot 120% van de nominale uitgangsspanning en tussen 20% en 100% van de nominale uitgangsstroom. Dit kan softwarematig worden gerealiseerd of met een externe analoge spanning (afbeelding 3).

Opgeslagen data in de voeding

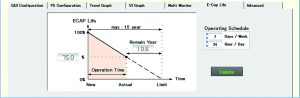

De mogelijkheid om data voor Industrie 4.0 in de voeding op te slaan, kan helpen bij het opsporen van machinestoringen en het inplannen van preventief onderhoud. De GXE600 is uitgerust met een bedrijfsurenteller, een temperatuursensor en een foutenregister. Dit maakt het mogelijk om gemakkelijk hardware-gegevens op te vragen, waaronder het aantal bedrijfsuren, de interne temperatuur, het model, het lotnummer, het serienummer en de firmwareversie. De hardware-gegevens zijn belangrijk voor het onderhoud en de traceerbaarheid van de componenten en kunnen worden gebruikt door het fabrieksmanagement. Ook wordt een extern foutgeheugen ondersteund (afbeelding 4), dat bijvoorbeeld in de HMI van de machine kan worden geïnstalleerd. De gegevens kunnen via Modbus RTU van de voeding naar de HMI worden verzonden. Met G-AXESS is het mogelijk om in het interne foutenregister van de voeding te selecteren of de waarden in het vluchtige of het niet-vluchtige geheugen moeten worden opgeslagen. In geval van een storing kan de servicedienst deze gegevens gebruiken om de oorzaak van een afwijking in de voeding vast te stellen. Een verhoogde stroomvraag kan bijvoorbeeld duiden op lagerslijtage in een servomotor van een machine.

De historische gegevens over de temperatuur, de bedrijfstijd en de totale tijd dat de voeding overbelast was, kunnen worden gebruikt om de stressniveaus en de levensverwachting van de voeding te berekenen. Een vuistregel daarbij is dat een 10 °C hogere temperatuur de levensduur van de elektrolytische condensatoren halveert (afbeelding 5).

Op basis van deze gegevens kan de gebruiker voorspellen wanneer een voeding moet worden vervangen en deze klus inplannen tijdens routineonderhoud. Met G-AXESS kunnen deze parameters op een pc worden opgeslagen en kan de configuratie op een willekeurig aantal voedingen worden toegepast.

Praktische voordelen

In plaats van te vertrouwen op de visuele indicatie van een potentieel probleem via een LED-waarschuwingssignaal op de voeding zelf, kan via de data-interface rechtstreeks een gedetailleerd bericht worden gestuurd naar de computersystemen in de controlekamer van de fabriek. De betrokken machine kan worden uitgeschakeld, een onderhoudstechnicus kan worden ingeschakeld en de productie kan worden overgezet naar een andere machine.

Een voorbeeld waar op basis van via de GXE600 geleverde data de werking wordt geoptimaliseerd is bij autonome industriële vorkheftrucks. Li-Ion- of Li-polymeerbatterijen vereisen een complexer batterijbeheer dan loodzuurbatterijen. De GXE600 is via een data-interface in de voertuigbesturing geïntegreerd en levert continu gegevens over de laadstroom, -spanning en -tijd. Op basis van analyse van deze informatie kan de controller de laadkarakteristieken aanpassen, de resterende bedrijfstijd en de laadtijd voor de volgende laadbeurt berekenen. Op die manier wordt de betrouwbaarheid en beschikbaarheid van vorkheftrucks in grote geautomatiseerde logistieke centra geoptimaliseerd.

Conclusie

Een voeding met een data-interface is het antwoord op de belangrijkste uitdagingen voor fabrieks- en machineoperators in een Industrie 4.0-omgeving. De eenvoudige integratie van de voeding in de veldbusomgeving levert nieuwe opties voor onderhoud op afstand en foutdiagnose. Ook ondersteunt deze opzet de verandering van vaste naar dynamische onderhoudsintervallen. Op deze manier kan de voeding bijdragen aan optimalisering van de productiviteit van de hele fabriek en kostbare ongeplande machinestilstand helpen voorkomen.

Auteur: Udo Schweizer, FAE & Product Manager TDK-Lambda