8 september 2022

8 september 2022

Nederlands/Zwitsers zakmes

Minder menselijke fouten

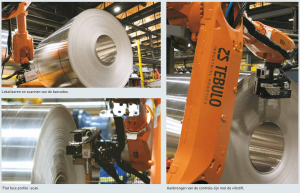

4.300 ton gewalste, op klantspecificatie vervaardigde, aluminium producten zien wekelijks het daglicht bij Novelis in het Zwitserse Sierre. Op deze historische locatie wordt al ruim 120 jaar aluminium geproduceerd en gewalst. In de loop der jaren is de fabriek meermaals gemoderniseerd, geautomatiseerd en gerobotiseerd en dus aangepast aan de tand des tijds.

Tebulo Industrial Robotics ontwikkelde voor de slitting line LT2 van aluminiumproducent Sierre op de afwerkafdeling een multifunctionele De-Strapper ofwel een Nederlands/Zwitsers zakmes. Mede dankzij deze innovatie kon Novelis de operationele kosten reduceren, het aantal menselijke fouten beperken en is de kwaliteit en veiligheid fors verbeterd.

Voorheen werd bij deze Zwitserse fabriek zelf aluminium vervaardigd uit het mineraal aluminiumoxide door middel van een elektrolyseproces. Heden ten dage wordt alleen nog aluminium verwerkt, en sinds 2005 behoort de walserij bij ’s werelds grootste producent van aluminium Novelis. Het proces begint met de productie van aluminium blokken met een afmeting van 4.000 x 2.500 mm met een dikte van 500 mm en een gewicht van 10 tot 14 ton per blok. Deze blokken worden gewalst tot ze de gevraagde dikte en materiaaleigenschappen hebben voor toepassingen in onder andere de automotive, blikindustrie, luchtvaart en architectuurwereld.

Gecombineerde taken

In het kader van verdergaande optimalisatie en automatisering van de slitting line in de afwerkafdeling bij Novelis kreeg David Schaller, als Central Engineering Leader, de verantwoordelijkheid voor het totale projectmanagement. Het team van Schaller startte met het in kaart brengen van de interne behoeftes en zocht vervolgens contact met Tebulo Industrial Robotics om gezamenlijk toe te werken naar een passende oplossing. “Tebulo Industrial Robotics was voor onze organisatie geen onbekende, omdat onze Duitse zusteronderneming Novelis in Seeland – Nachterstedt, reeds goede ervaringen met Tebulo had met een eerder geplaatste De-Strapper. Samen met Patrick Stam, Sales Manager bij Tebulo Industrial Robotics, en het technisch team werden alle wensen en eisen in kaart gebracht. Op basis daarvan werd een aantal voorontwerpen gepresenteerd waarbij meerdere activiteiten, die voorheen handmatig werden uitgevoerd, werden samengevoegd in één gerobotiseerde oplossing aan de ingang van de slitting line. Ron Bruijn, Engineer en Projectleider bij Tebulo Industrial Robotics: “Het resultaat is een Nederlands/Zwitsers zakmes geworden, een oplossing die uniek is in zijn soort.”

Doel

Het belangrijkste doel van bovengenoemd project was om de operationele kosten van de ‘slitting line’ fors terug te dringen. Dit kan door zoveel mogelijk voorbereidende werkzaamheden die nodig zijn om de aluminium coils in de ‘slitting line’ te kunnen invoeren, door de De-Strapper van Tebulo Industrial Robotics te laten uitvoeren. Uit de voorstudie bleek dat door op deze manier naar de handmatige werkzaamheden in de fabrieken te kijken er fors kon worden bespaard op operationele kosten, het aantal menselijke fouten kon worden gereduceerd en dat de kwaliteit en veiligheid zo dus kon worden verbeterd. Bruijn vertelt: “Het plaatsen van de De-Strapper pur sang was al een uitdaging op zich bij dit project, omdat er maar 6 tot 10 m2 ruimte beschikbaar was tussen de ingang waar de aluminium coils binnenkomen en de ingang van de slitting line. Het integreren van alle extra functionaliteiten vroeg dan ook om te denken alsof er geen ‘box’ is. Het te radicaal ombouwen van de De-Strapper was in geen geval een oplossing, omdat het risico dan bestaat dat de reeds beproefde De-Strap technologie niet meer zou functioneren. Daarom is ervoor gekozen om de oorspronkelijke De-Strapper volledig in tact te laten en alle extra gevraagde functionaliteiten te integreren in de EOAT/ De-Strappertool.”

Op de vraag welke extra functionaliteiten dat zijn, antwoordt Stam: “Eerst dient de diameter en breedte van de coil te worden gemeten om de plaatsbepaling van de coil te beoordelen. Daarna wordt de op de coil aanwezige 2D-barcode uitgelezen ter identificatie van de coil en daarna wordt er achtereenvolgens een ‘flat face profile scan’ uitgevoerd, de temperatuur gemeten en met een viltstift een streep getrokken. Het begin van de coil en de daarbij behorende wikkelrichting worden bepaald. Als de wikkelrichting niet goed is moet de coil 180° worden gedraaid voor een juiste invoer. De diameter van de rol kan uiteenlopen van 900 tot 1.850 mm en het gewicht kan variëren tot 14 ton. Na het uitvoeren van de eerder genoemde basiscontroles, wordt de status van de binnenflap (als de plaat dun is kan de binnenflap namelijk naar binnenvallen) bepaald en de mate van telescoping gemeten. Als ook al deze controles zijn uitgevoerd, dan pas start de De-strapper met het detecteren, doorsnijden en verwijderen van de bindbanden, zijn hoofdtaak. Nadat de De-strapper de bindband heeft doorgeknipt, wordt gedetecteerd met behulp van de sensor of de bindband van staal of van kunststof is. Is deze van staal dan wordt deze opgewikkeld met behulp van de strapwinder en vervolgens in de container geworpen door middel van een transportband. Als de bindband van kunststof is, dan wordt deze in de hakselaar (chopper) gestopt. Het afval van de chopper valt in een aparte afvalbak voor kunststof. Alle hierboven beschreven activiteiten kunnen voortaan, zonder tussenkomst van mensen, volledig door de robot worden uitgevoerd.

Technische uitdagingen

Bruijn: “Het was een behoorlijke puzzel om alle functionaliteiten op een logische manier te integreren in de EOAT, omdat er met de komst van elke extra functie ook nieuwe bekabeling bijkomt en dus is het zaak om de kop van de robot zo min mogelijk te laten draaien. Omdat aluminium als materiaal weinig straling afgeeft, moest in plaats van een standaard Pyro-meter een temperatuurmeting op basis van een contactmeeting op de robotkop worden geplaatst. Dit zorgde echter voor enige hoofdbrekens bij het technische team omdat hiervoor fysiek contact nodig is met de aluminium rol, die in de regel een temperatuur heeft van zo’n 0 tot 150 °C. De meest gangbare temperatuurmeters die hiervoor op de markt voorhanden zijn, zijn niet geschikt omdat ze vrij kwetsbaar zijn. Daarom heeft Tebulo Industrial Robotics in eigen huis een robuuste temperatuurmeter voor deze applicatie ontwikkeld. Verder was ook het bepalen van de mate van telescoping voor het aanbrengen van een streep met een stift op de zijkant een uitdaging op zich, omdat een robot geen wisselende druk kan uitoefenen zoals een mensenhand dat kan.

Om desalniettemin met de juiste druk deze streep op de zijkant te kunnen zetten, is de stift ondergebracht in een koker, die verend is opgehangen in een subframe zodat het reliëf voortdurend kan worden gevolgd. Waaiert de streep bij het opwikkelen van de plaat uit nadat deze door de productiemachine is gegaan, dan staat er teveel spanning op de band of is de rol te los gewikkeld en dan dient dat door de operator handmatig te worden bijgesteld. Vermeldenswaardig is dat de De-Strapper is uitgerust met een uitwisselbare cartridge waarin alle mechanische (slijt-)delen ten behoeve van het De-Strapper zijn geïntegreerd. Is bijvoorbeeld het snijmes toe aan vervanging, kan de cartridge eenvoudig in minder dan 1 minuut worden omgewisseld voor de reservecartridge. De uitgewisselde cartridge wordt daarna gereviseerd en ligt dan weer klaar voor de volgende uitwisseling.

Resultaten

Begin 2020 is bovengenoemde applicatie met succes in bedrijf genomen en is voor ondersteuning en monitoring tevens remote access ingebouwd. De restpunten, die zich nadien nog openbaarden, zijn vervolgens tijdens de pandemie naar volle tevredenheid op afstand opgelost onder andere met ‘remote acces’. Schaller vertelt: “De lijn is met de komst van deze installatie veel veiliger geworden en zijn er bovendien 33% minder FTE’s nodig, waardoor er minder menselijke fouten gemaakt worden. Na wat kleine opstartproblemen aan het begin is de kwaliteit nu stabiel en daar zijn geen concessies aan gedaan. Het traceren van eventuele kwaliteitsfouten nadien, is dankzij deze automatiseringsslag nu veel eenvoudiger en de operators hebben in plaats van het voortdurend moeten uitvoeren van visuele controles bij de invoer van de snijlijn, nu voortaan tijd voor activiteiten elders.

Auteur: Henriëtte van Norel