1 december 2022

1 december 2022

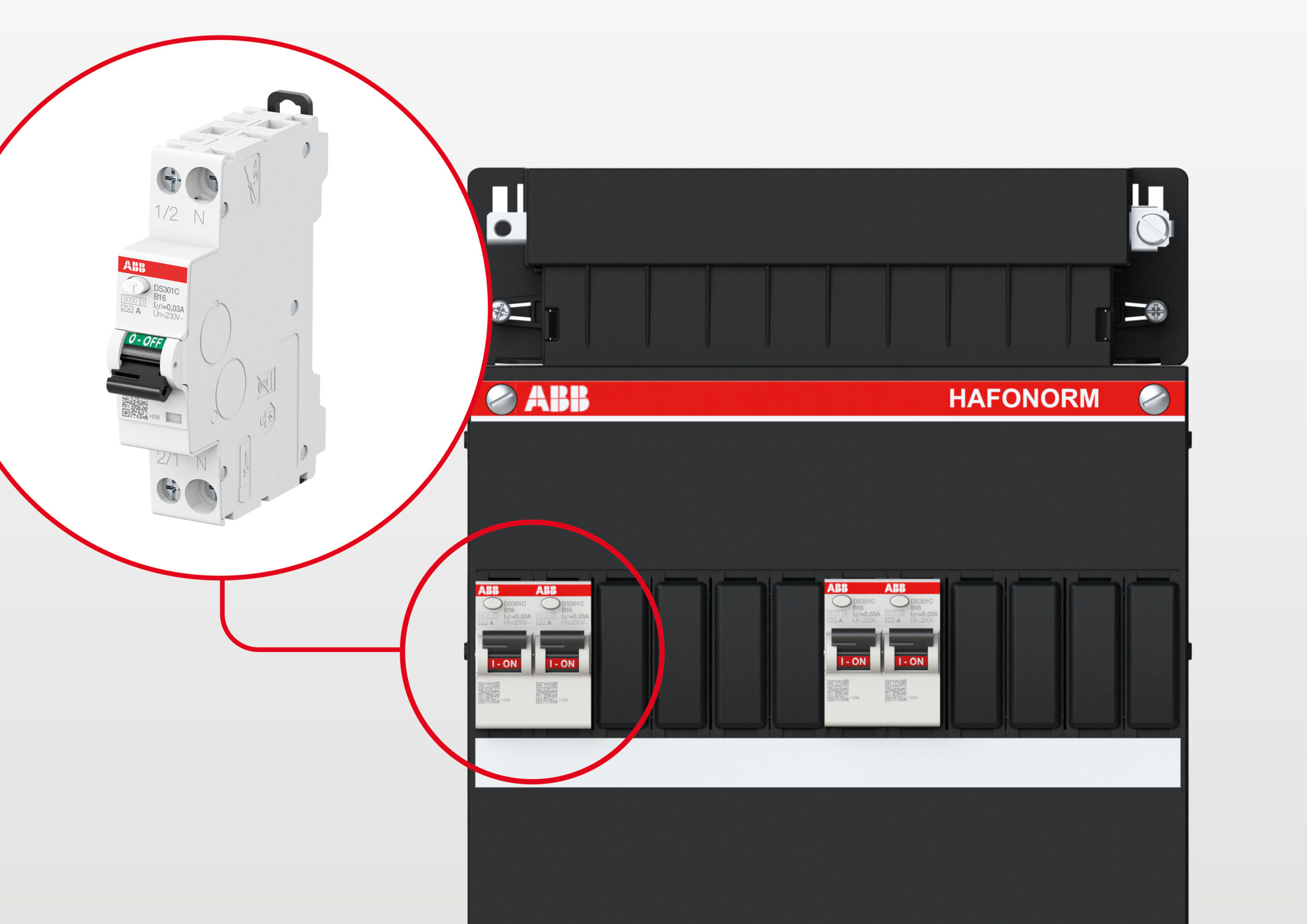

Nul op de teller bij ABB

Fabriek en kantoor in Ede CO2-neutraal

Niet alleen alle woningen moeten op termijn gaan voldoen aan de energieprestatienorm, maar ook voor bedrijven geldt dit. Uiteindelijk wil de overheid dat in 2050 dit doel gehaald wordt. Ver weg zou u zeggen, maar met de huidige prijzen voor energie is het verstandig om dit al veel eerder dit te behalen. Bij ABB in Ede is men al zo ver. Nu al kunnen ze stellen dat in 2024 het bedrijf CO2-neutraal zal draaien.

Met de praktische ervaring van het CO2-neutraal maken van productielocaties in China, Finland en Duitsland, heeft men het concept van ABB’s ‘Mission to Zero’ nu ook in Ede voortgezet. De transformatie wordt gerealiseerd door digitale technologieën te combineren met maatregelen om het energiegebruik te verminderen en door gebruik te maken van hernieuwbare energiebronnen. Nu al heeft men in 5 jaar tijd een vermindering gerealiseerd van ca. 800 ton CO2 voor een bedrijf met een vloeroppervlak van 11.400 m2 waar 75 medewerkers rondlopen, waarvan 60 in de productie.

Spuitgieten

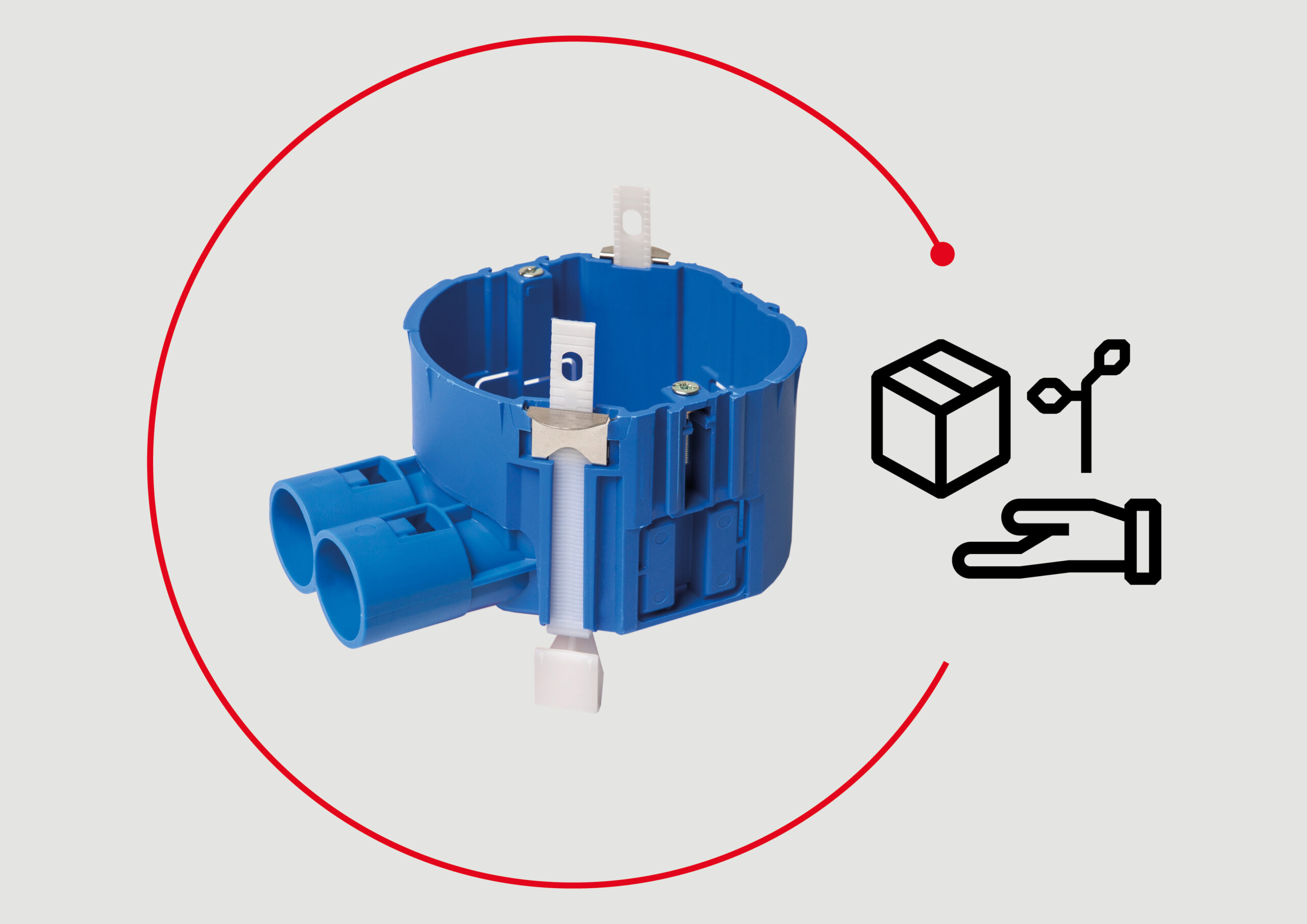

Er worden jaarlijks miljoenen installatiedozen en duizenden verdeelkasten geproduceerd in de fabriek in Ede. Deze worden met spuitgietmachines vervaardigd waarbij behoorlijk veel energie gebruikt wordt. Als eerste moet het kunststof gesmolten worden, waarna het weer afgekoeld moet worden zodra het in de matrijs geperst is. Vooral het afkoelen moet snel gebeuren, maar ook weer niet te snel, want alle hoekjes en gaten moeten natuurlijk wel goed gevuld worden. Het opwarmen en afkoelen van het kunststof en de matrijs is dan ook een complex proces waar de fabrikant van de machine de nodige tijd en kennis in heeft gestopt. Het resultaat is dat er per minuut twee tot drie producten gemaakt kunnen worden. Dit proces gaat 24 uur per dag non stop door en door goed te kijken naar wat er fout kan gaan en hierop te acteren, is er eigenlijk geen menselijk toezicht meer nodig. Na diverse tests en aanpassingen in de vorm van robotisering van de spuitgietmachines kan de fabriek ’s nachts en in het weekend doordraaien zonder dat er mensen op de werkvloer zijn.

Deze vorm van automatisering heeft in eerste instantie invloed op het personeelsbestand. Geen mensen op de werkvloer betekent echter dat er ook geen verlichting nodig is en dat de verwarming een graadje lager kan.

Ondanks dat het spuitgietproces een behoorlijk uitontwikkeld proces is, heeft men in Ede toch energiewinst weten te behalen door het opwarmen en afkoelen van de diverse onderdelen goed te bekijken. Er bleek zonder nadelige gevolgen voor het product toch gewerkt te kunnen worden met een lagere temperatuur, wat natuurlijk energie bespaart. Daarnaast wil men in de nabije toekomst een warmte/koude-opslag gaan gebruiken om de geproduceerde warmte niet zomaar weg te gooien.

Weten wat je doet

Om een goed inzicht te krijgen in het energiegebruik zijn alle 75 machines in de fabriek uitgerust met energiemonitoren. Alles wordt gemeten en op basis daarvan wordt gekeken waar winst te behalen is. Mede op basis van de daarmee verkregen inzichten zijn alle hydraulisch aangedreven machines vervangen door elektrische. Hierdoor wordt bij de fabricage voor elke kilogram product, maar liefst 75% minder energie gebruikt.

Niet alleen het energiegebruik van de machines wordt gemeten, maar ook van de rest zoals verlichting, verwarming en ventilatie wordt exact bijgehouden wat het energiegebruik is.

Intelligentie

Alle verlichting vervangen door LED’s levert winst op, maar de winst wordt nog groter met gebouwautomatisering. Licht hoeft immers niet te branden als er in bepaalde ruimtes geen mensen zijn, hetgeen ook voor de verwarming en ventilatie geldt.

ABB heeft met het gebouwautomatiseringssysteem Cylon en KNX-apparaten de nodige techniek in huis om deze taak uit te voeren. Het EQmatic systeem wordt gebruikt om het energiegebruik te volgen en inzichtelijk te maken.

Het vervangen van alle (nood)verlichting door LED en het intelligent schakelen verminderde het energiegebruik met 85 MWh. Een besparing die de investering snel terugbetaalt.

Groene energie

Op het dak van de fabriek liggen 1250 zonnepanelen goed voor de opwekking van 213 MW. Dit aantal moet nog groter worden na aanpassing van de dakconstructie van het gedeelte zonder zonnepanelen. De ingekochte elektriciteit is 100% groen en de ca 80.000 m3 gas die nu nog in de fabriek wordt gebruikt, wordt tot medio 2023 CO2 gecompenseerd door certificaten van een windmolenpark in South Dakota (USA). Volledig van het gas af denkt men in 2023 te behalen wanneer de warmte-/koude-opslag gerealiseerd is.

Partners noodzaak

“ABB heeft zelf heel wat technologische kennis in huis, maar zonder partners zou dit traject veel moeizamer geweest zijn. Zij brachten extra technische kennis in, weten ook wat er lokaal speelt en wie je bij een gemeente of provincie moet aanspreken om sneller stappen te kunnen maken,” zegt Ali el Abbassi, fabrieksdirecteur van Ede. “We hebben echter ook gezien dat het van het begin af meenemen van al je medewerkers, belangrijk is voor het draagvlak van alle veranderingen en dat er dan sneller wordt meegedacht in betere en praktische oplossingen. Je kunt nu eenmaal niet alles van tevoren in een plan uitwerken.”, aldus El Abbassi.