10 juni 2021

10 juni 2021

LDS-technologie i.p.v. siliciumwafels

Lithografievrije fabricage van sensoren en microsystemen

Veel sensoren worden net zoals geïntegreerde circuits gemaakt op basis van siliciumwafers. De techniek daarvoor hebben we ondertussen zo goed onder de knie dat bijna alles mogelijk is. Zolang we maar gebruik maken van clean rooms en dure machines van bijvoorbeeld ASML kunnen we de meest fraaie sensoren maken. Toch is deze techniek lang niet altijd noodzakelijk. Er zijn namelijk vandaag de dag ook kunststoffen die als drager gebruikt kunnen worden voor de productie van sensoren waarbij geen clean rooms en peperdure machines noodzakelijk zijn.

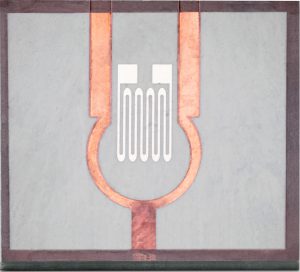

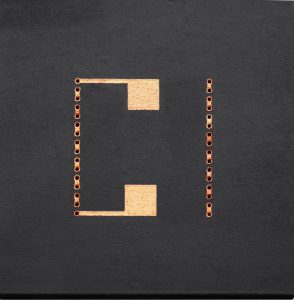

De markt voor sensortoepassingen is groot en er worden dan ook grote hoeveelheden sensoren voor het meten van uiteenlopende parameters gemaakt. Voor de productie en verdere verwerking van menige sensor wordt gebruik gemaakt van de arbeidsintensieve en kostbare siliciumwafertechnologie. Aan de Leibnitz University Hannover heeft het Institute of Micro Production Technology (IMPT) een alternatieve productiemethoden voor sensortoepassingen onderzocht. Zij hebben aangetoond dat gemodificeerd polyetheretherketon (PEEK) dure substraten zoals silicium kan vervangen. Zij hebben onlangs een temperatuur- en een magneetveldsensor gemaakt met als drager Tecacomp PEEK LDS black 1047045 – een hoogwaardige kunststof van kunststofleverancier Ensinger. Met behulp van spuitgieten en laser direct structurering (LDS) zijn deze sensoren gemaakt, een techniek die al geruime tijd gebruikt wordt voor het maken van 3D PCB’s (zie kader).

De Ensinger Group is overigens een Duits familiebedrijf dat zich bezig houdt met de ontwikkeling, fabricage en verkoop van diverse producten op basis van hoogwaardige kunststoffen.

Met in totaal 2.700 medewerkers op 35 locaties zijn ze wereldwijd vertegenwoordigd in alle grote industriële regio’s. In hun aanbod kunststoffen hebben ze diverse soorten die speciaal voor LDS ontwikkeld zijn.

Spuitgieten en laser direct structureren

De productie van een sensor die eenvoudig kan worden geïntegreerd in assemblageprocessen voor printplaten omvat, met de LDS-methode, drie productiestappen. In de eerste stap worden de substraten in een spuitgietproces vervaardigd uit laseractiveerbare kunststof. Dit omvat zowel vooraf gedefinieerde sensorstructuren als gaten voor doorverbindingen (VIA’s). De volgende stap is het eventueel laserboren van uitsparingen, maar vooral het activeren van de LDS-compatibele polymeer. Nu kunnen door middel van stroomloos, selectief neerslaan van metalen de koperbanen aangebracht worden en kan door middel van kathodesputteren een ongestructureerde sensorlaag aangebracht worden.

Deze processtappen zijn minder complex dan de conventionele productie van wafels op basis van silicium. De LDS-methode heeft geen clean room nodig of fotolithografie. Voor kleine series is er al een machine die niet meer dan een vierkante meter vloeroppervlak in gebruik neemt.

Thermoplasten voor betaalbare sensoren

Naast het verminderen van het aantal processtappen, kan het gebruik van laser-activeerbare polymeren in plaats van silicium als substraat voor de fabricage van wafels ook aanzienlijke kostenvoordelen opleveren. De studie van het IMPT heeft aangetoond dat Tecacomp PEEK LDS gebruikt kan worden als drager. De eerste sensoren die op deze manier gemaakt waren, vertoonden ongeveer 75 procent van de prestatiecapaciteit van een op silicium gebaseerde sensor, maar de productiekosten lieten een potentiële besparing van 90 procent zien. Door het veel eenvoudiger productieproces is iedereen die bij het onderzoek betrokken is, ervan overtuigd dat in de toekomst ook kleine en middelgrote bedrijven in staat zijn om de LDS-methode te gaan gebruiken voor het maken van eigen sensoren.

De drager

Sensoren die op deze manier gemaakt worden, kunnen fungeren als bijvoorbeeld positiesensoren, wervelstroomsensoren, temperatuursensoren, etc. Aan de kunststoffen die de basis moeten vormen, worden hoge eisen gesteld. Ensinger ontwikkelt al meer dan tien jaar kunststoffen voor driedimensionale componenten met geleidende structuren (Molded Interconnect Devices, MID’s of ook wel ruimtelijke PCB’s). Nieuwe ontwikkelingen hebben geleid tot kunststoffen waarmee fijne pitch-structuren mogelijk zijn. Geleiderbaanstructuren met zeer smalle steekbreedtes (geleiderbaanbreedte plus de tussenruimte) van minder dan 70 µm in 3D zijn vandaag de dag geen probleem. De toegepaste vulstoffen in het kunststof basismateriaal verhogen ook de betrouwbaarheid van de geleiderstructuren bij blootstelling aan wisselende spanningen van klimaatgerelateerde of mechanische aard. Ook geldt dit voor de lage vochtopname en de thermische uitzettingscoëfficiënt die vergelijkbaar is met die van koper.

Tecacomp PEEK LDS black 1047045 is een kunststofvariant die zeer geschikt is voor deze fine pitch structuren die nodig zijn voor sensoren. Dit materiaal is geoptimaliseerd met minerale vulstoffen waardoor het extreem temperatuurbestendig is (langdurig tot 260 °C waardoor het ook reflow-soldeerbaar is) Verder heeft het een zeer goede lassterkte, goede kleefkracht en een hoge chemische bestendigheid tegen oplosmiddelen. Bovendien heeft deze Tecacomp PEEK LDS een zeer lage lineaire thermische uitzettingscoëfficiënt – één die dichter bij die van metalen ligt dan die van vele andere kunststoffen.

Wat brengt de toekomst?

De LDS-methode bestaat nu al vele jaren, maar onlangs is aangetoond dat met de juiste kunststof niet alleen drie dimensionale PCB’s gemaakt kunnen worden, maar ook sensoren. Door de nieuwe kunststoffen kunnen de geleidende structuren op drager een veel fijner patroon krijgen wat voor veel sensoren een must is.

Welke sensoren op deze manier gemaakt kunnen worden, is een vraag waarop de toekomst het antwoord moet geven. Het toegepaste materiaal is immers geen halfgeleider en sensoren die alleen met halfgeleiderelementen gemaakt moeten worden, kunnen dan ook niet zomaar van deze techniek gebruik maken. Wat echter de toekomst gaat brengen, is nog ongewis. Duidelijk is al wel dat met LDS meer mogelijk is dan alleen het maken van 3D printen. Er ligt dan ook voor deze productiemethode nog een hele toekomst te wachten.

Kader

Laser direct structurering (LDS)

LPKF Laser & Electronics AG’s is een firma die aan de wieg heeft gestaan van LDS. Zij leveren apparatuur waarmee dit proces uitgevoerd kan worden. Om hiermee 3D-printable elektronica te maken, moeten de volgende stappen doorlopen worden.

- Spuitgieten: Door middel van spuitgieten wordt het onderdeel vervaardigd. Hiervoor wordt een thermoplastisch polymeer gebruikt waaraan een LDS-additief is toegevoegd.

- Laser activering en structurering: In deze stap schrijft de laserstraal het geleidende patroon op het oppervlak van het object. De laserstraal legt daarbij de gebieden bloot waarin de geleiderstructuren zich later zullen bevinden. Door de laserenergie wordt tevens het thermoplastische materiaal geactiveerd. Een fysisch-chemische reactie produceert daarbij metaalkernen – dit is het activeringsproces. Naast activering vormt de laser een microruw oppervlak waarop het koper zich tijdens het metalliseren beter kan verankeren. Bij dit proces bepaalt de diameter van de laserstraal hoe smal de geleidende banen kunnen worden.

- Metallisatie: Het metalliseren van de met de laser beschreven banen begint met een reinigingsstap. Dit wordt gevolgd door een additieve geleideropbouw in stroomloze koperbaden, typisch in de orde van 8 tot 12 µm/h. Veelal wordt hierop met eenzelfde proces een dunne laag nikkel of goud aangebracht.

- Montage: Veel laser-activeerbare kunststoffen zijn hittebestendig. De aldus gemaakte voorwerpen zijn daardoor reflow-soldeerbaar en dus compatibel met standaard SMT-processen. Voor het aanbrengen van soldeerpasta en het plaatsen van de onderdelen moet rekening gehouden worden met de hoogteniveaus. Er moet dan ook gekozen worden voor een plaatsingsmachine die overweg kan met driedimensionale montage.