22 november 2016

22 november 2016

Intelligente roterende encoders

Brengen Industrie 4.0 een stapje dichterbij

Industrie 4.0 staat voor de vierde industriële revolutie waarin productieautomatisering veel verder gaat dan fabrieken die worden geregeld door conventionele IT-systemen en het gaat ook verder dan industrieel Internet of Things (IoT). Toch kun je ook hier niet zonder het fundament onder ieder regelsysteem, namelijk de feedback die nodig is voor het bepalen van de eigen toestand en die van de directe omgeving.

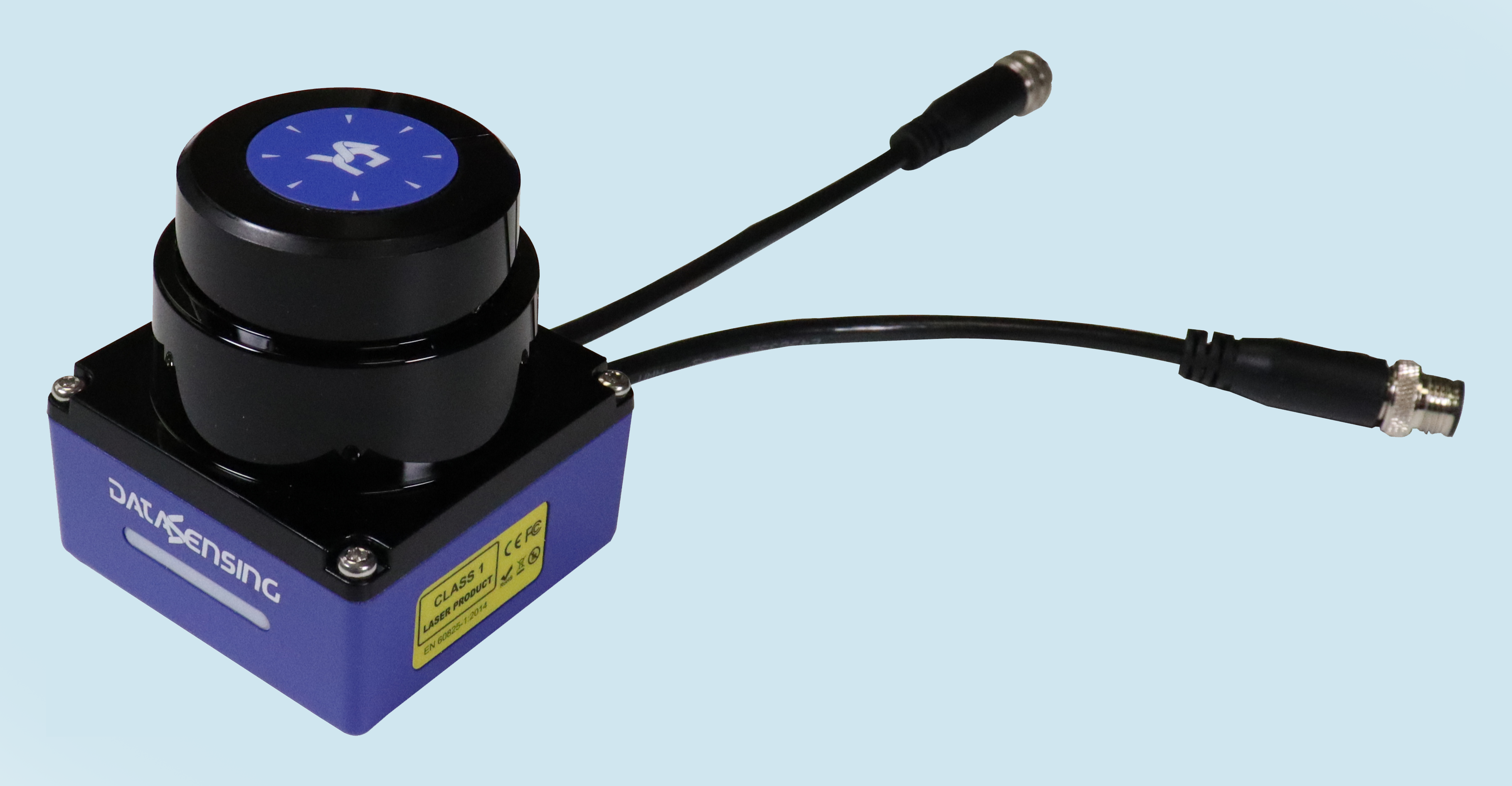

Motion control is van essentieel belang voor de correcte werking van industriële machines. Het toenemend aantal toepassingen dat een nauwkeurige regeling vereist, heeft geleid tot een enorme toename in het gebruik van encoders. Een ander aspect van betrouwbaarheid wordt gevormd door de werkelijke kosten ten gevolge van stilstand door machinestoringen en de tijd die nodig is voor reparatie en weer opstarten van de productielijn. Alles wat kan helpen om te anticiperen op dreigende storingen en/of het minimaliseren van de tijd voor diagnose en het verhelpen van de storing is wat dat betreft welkom.

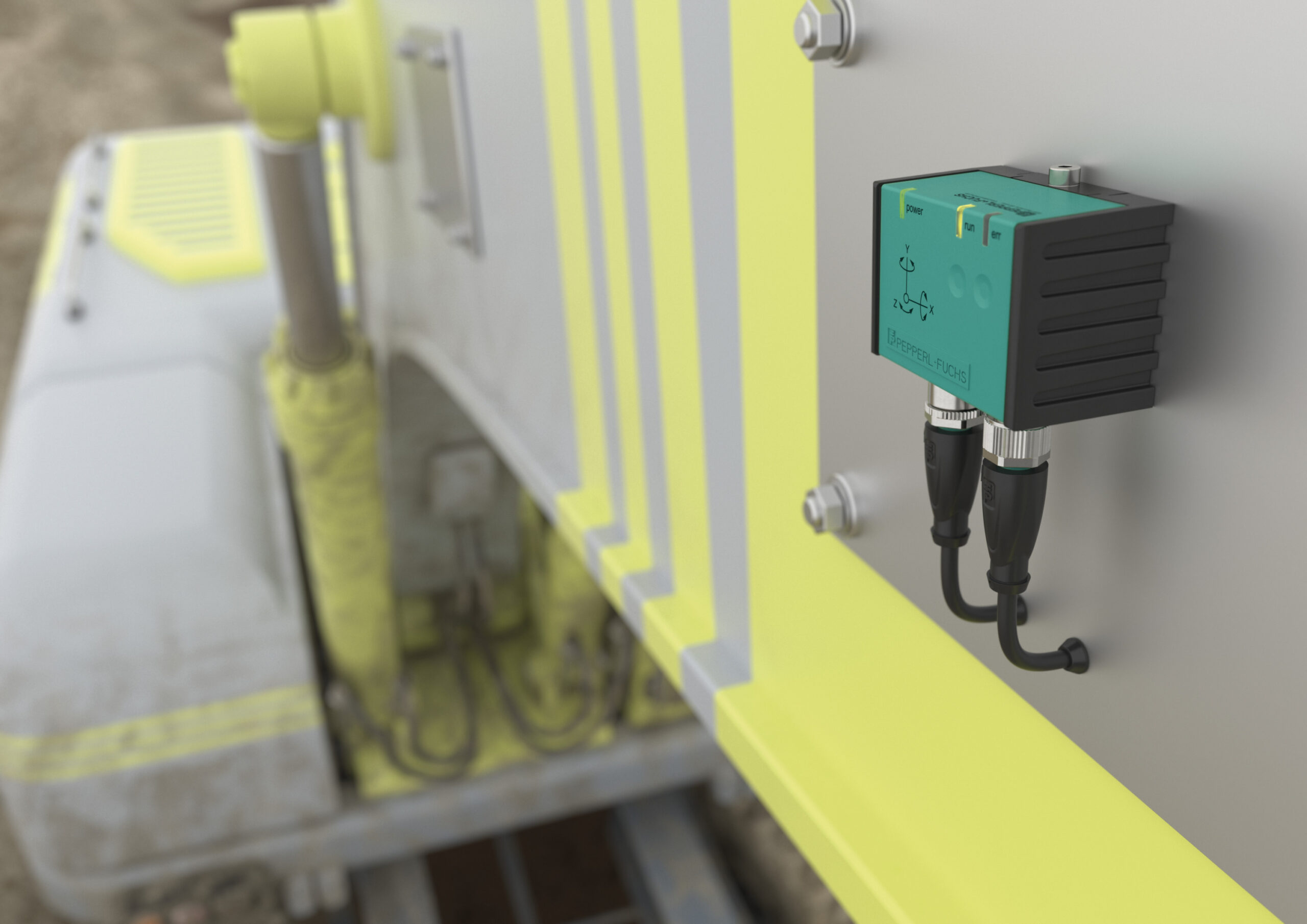

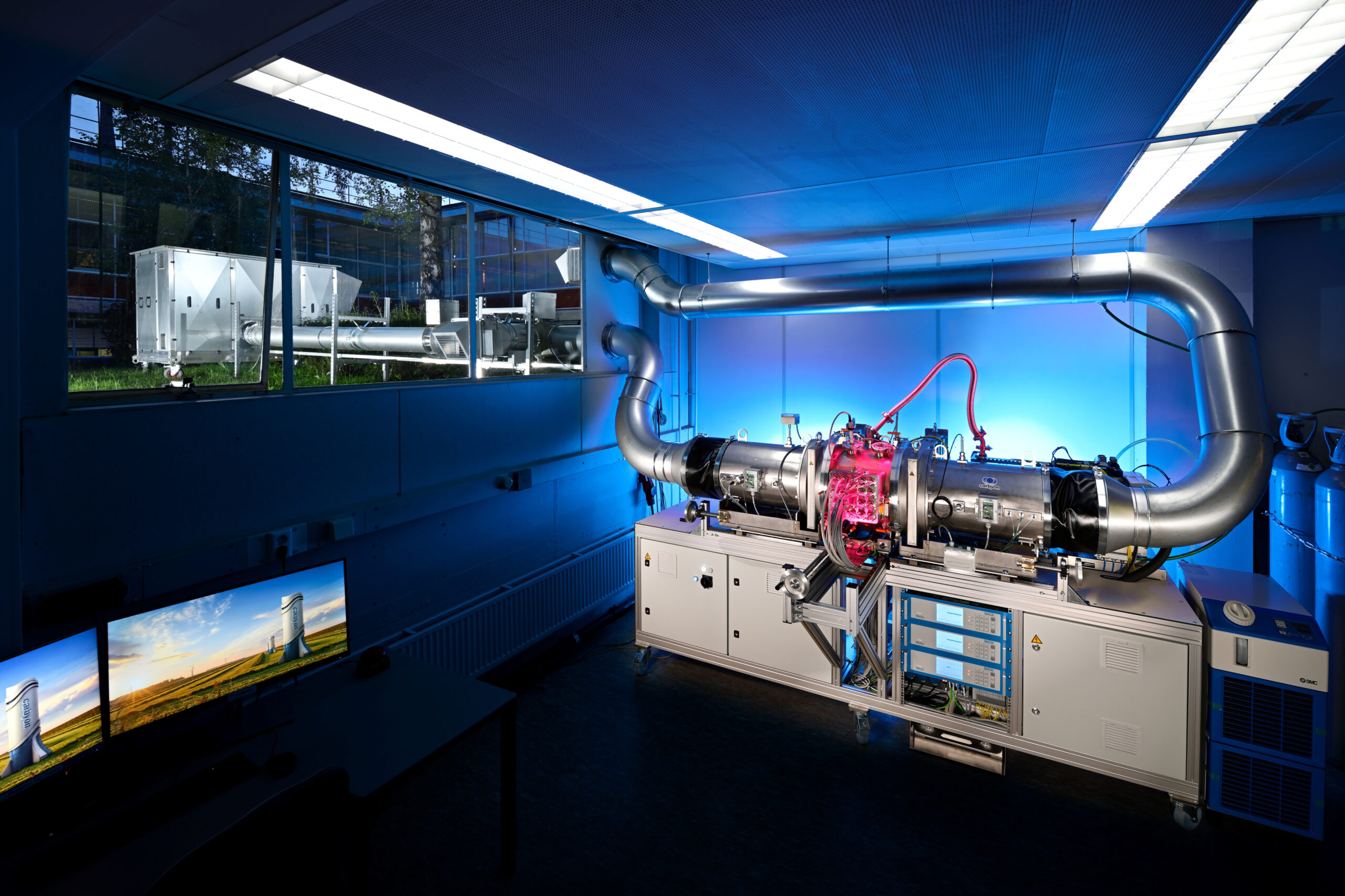

Industrie 4.0 voorziet in flexibele productiesystemen, wat het frequent herconfigureren van de apparatuur met zich mee kan brengen. Dit vergt op zijn beurt intelligente sensoren, die niet alleen waardevolle diagnostische gegevens kunnen leveren, maar ook eenvoudige en snelle setup faciliteren, wat weer bespaart op tijd en kosten (afbeelding 1).

Alle roterende incrementele encoders leveren standaard digitale A- en B-kwadratuursignalen en in sommige gevallen een extra indexsignaal. Bij commutatie encoders zijn er naast de A-, B- en indexsignalen van een incrementele encoder ook nog uitgangen voor U-, V- en W-commutatie-fasekanalen. Deze standaard uitgangen leveren waardevolle feedback aan het motion control systeem, maar voegen verder geen intelligentie toe; feitelijk zijn het gewoon ‘domme’ sensorsignalen.

Met een ASIC-gebaseerd encoderontwerp ben je wel in staat om extra digitale functies in te bouwen, waaronder waardevolle diagnostische mogelijkheden (afbeelding 2). Dergelijke gegevens kunnen bijvoorbeeld aangeven of de encoder juist functioneert, in storing is of moet worden uitgelijnd. Deze informatie kan niet alleen worden gebruikt om de operator op de hoogte te brengen van potentiële problemen, maar kan ook meer autonoom door het systeem worden gebruikt om te voorkomen dat een motor wordt ingeschakeld, zodat potentieel ernstige schade kan worden vermeden. Engineers kunnen deze functie ook meenemen in de opstartprocedure van een systeem of in preventieve onderhoudsprogramma’s door een ‘encoder-good’ testsequentie uit te voeren voordat de motor wordt gestart. Met deze maatregelen kunnen storingen worden voorkomen.