3 december 2020

3 december 2020

Balanceren met BGA’s

Soldeeroppervlak en soldeermaskers bij BGA's

Miniaturisatie van elektronica is alleen mogelijk door de integratie van componenten in complete IC’s. Er is echter een niet te verwaarlozen beperking. Hoe meer elektronica in een IC geïntegreerd is, hoe meer aansluitingen noodzakelijk zijn. Dit heeft geleid tot de komst van de BGA – een IC-behuizing met weer andere problemen.

Voor de traditionele IC’s waar alle aansluitingen aan de rand zitten, betekent verkleining van de behuizing dat dit alleen kan door de steekmaat van de QFP- of PLCC-behuizingen te verlagen van bijvoorbeeld 1,27 naar 0,40 mm. Dit introduceert echter talloze fouten tijdens het montageproces, zoals vervormde aansluitingen, kortsluiting of foutieve plaatsing. Omdat het aantal I/O’s van de IC’s continu toeneemt, werd begin jaren negentig de BGA geïntroduceerd. Met de soldeerballetjes aan de onderkant kon de behuizing 30% kleiner worden in vergelijking met een IC met aansluitpootjes. Door deze technologie verder uit te bouwen, kon het aantal aansluitingen worden verhoogd, wat resulteerde in een afname van de BGA-pitchgrootte van 1,5 mm in het verleden naar 0,40 mm tegenwoordig. Omdat de BGA-pitchgrootte telkens kleiner is geworden, zijn ook de pads op de PCB steeds kleiner wat weer zwakke plekken voor het solderen heeft geïntroduceerd.

Fouten in de print

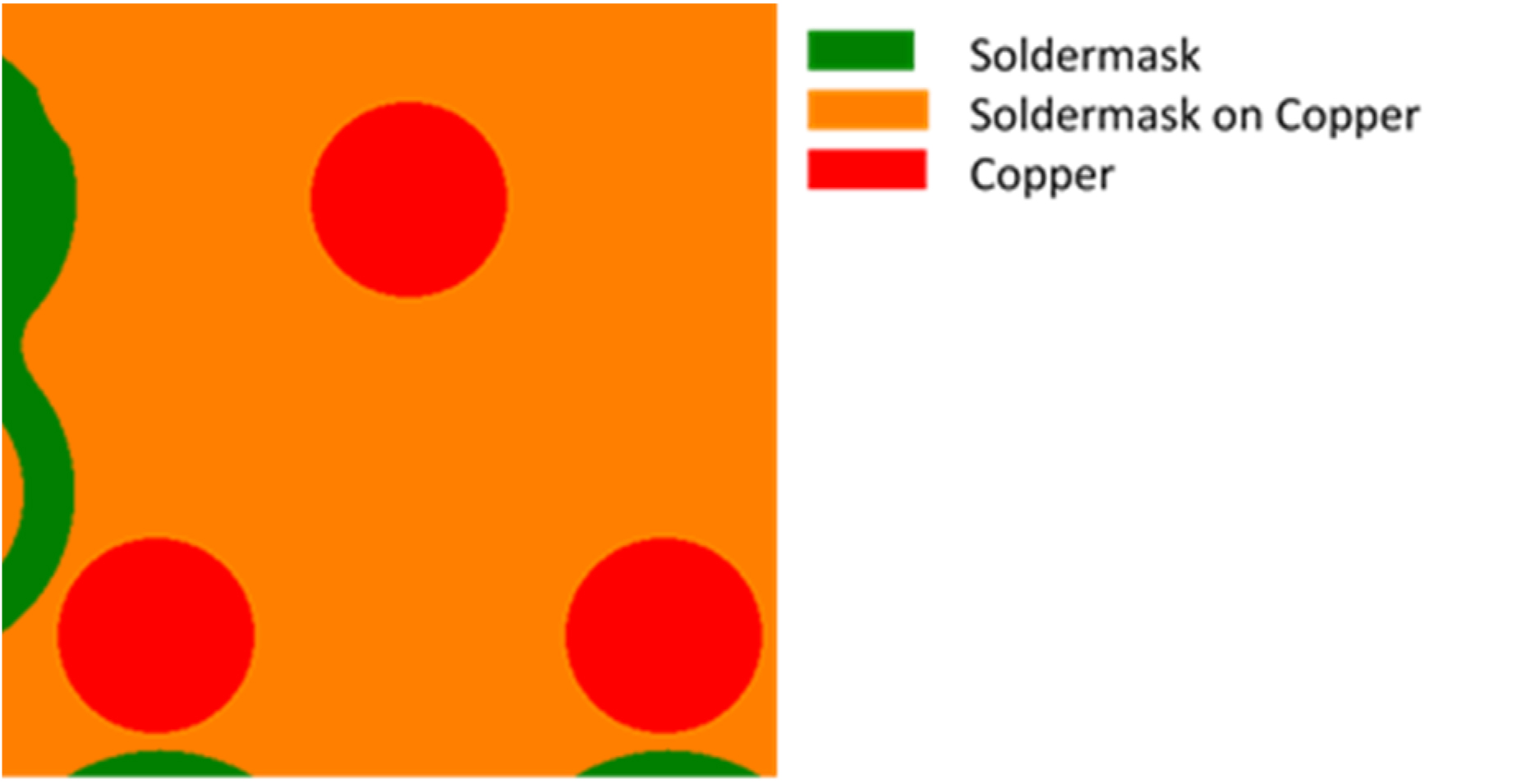

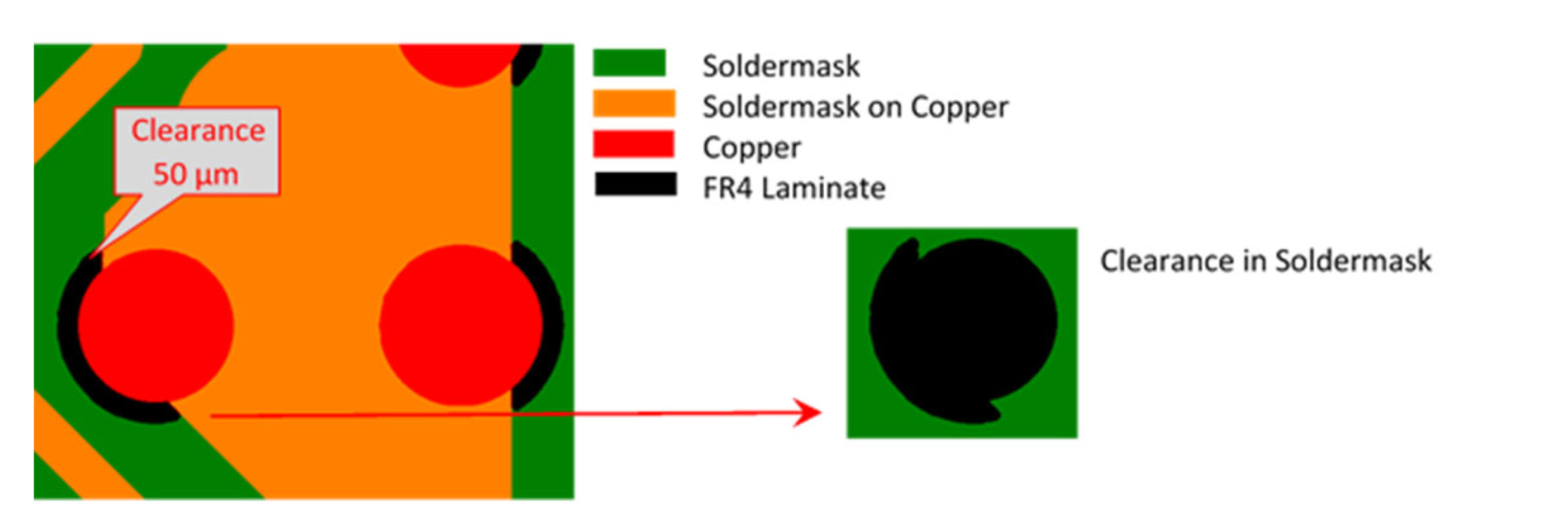

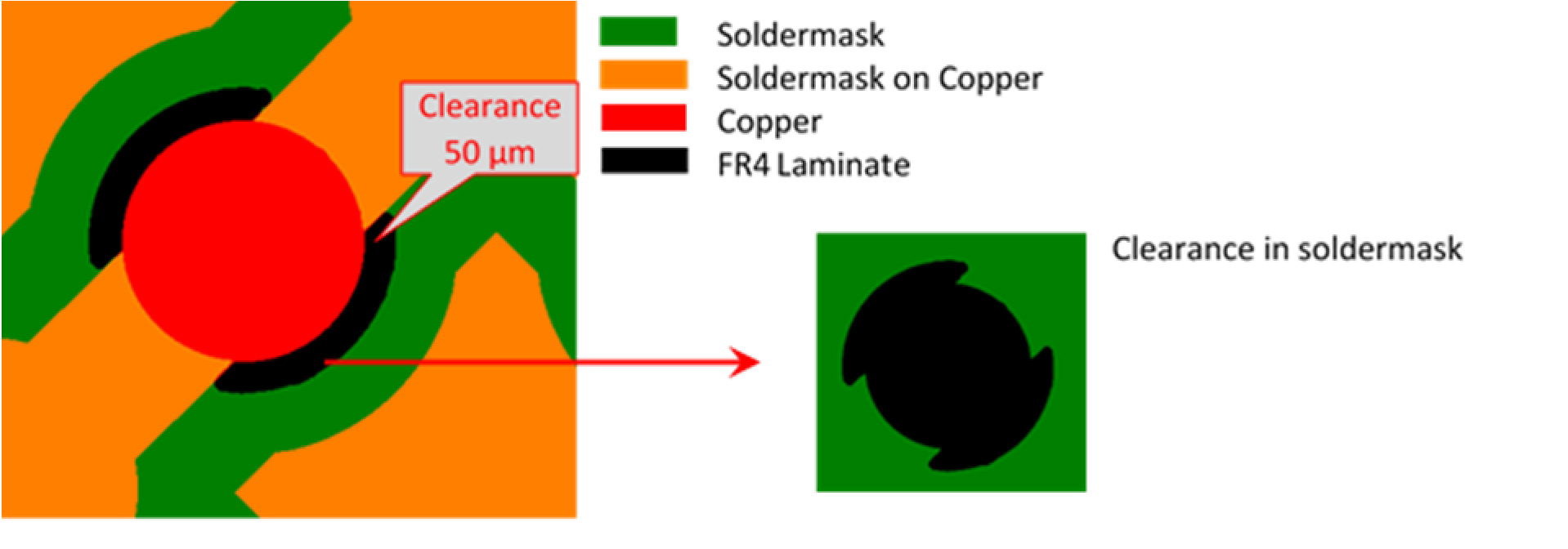

Belangrijke fouten bij de printplaat zijn een verkeerde registratie van het soldeermasker en de verkeerde definitie van de koperlay-out en de soldeermaskerafstanden. De variatie van het soldeeroppervlak wordt kritiek bij BGA-pads ≤ 350 μm, die gewoonlijk worden gebruikt voor BGA’s met een steek van 0,50 mm en kleiner. In dit artikel kijken we naar de oplossingen om deze variatie te voorkomen.

In veel gevallen biedt de fabrikant van BGA-componenten een bibliotheek waarin de BGA-padafmetingen en soldeermaskerafstanden worden gedefinieerd. Deze aanbevelingen houden echter geen rekening met de verkeerde registratie van de soldeermaskers tijdens het fabricageproces van de printplaten. Een geaccepteerde foutieve registratie van het soldeermasker door de PCB-industrie is ± 50 μm.

Wanneer de BGA-pads wordt gemaakt door alleen Mask Defined Pads (MDP) te gebruiken op kopergebieden die groter zijn dan de maximaal toegestane foutregistratie van het soldeermasker, is een aanpassing van de soldeermaskerafstand niet nodig.

De speling in het soldeermasker bepaalt het soldeeroppervlak van de BGA-pads. In het geval van een foutieve registratie van het soldeermasker van 50 μm, blijft het soldeeroppervlak ongewijzigd.

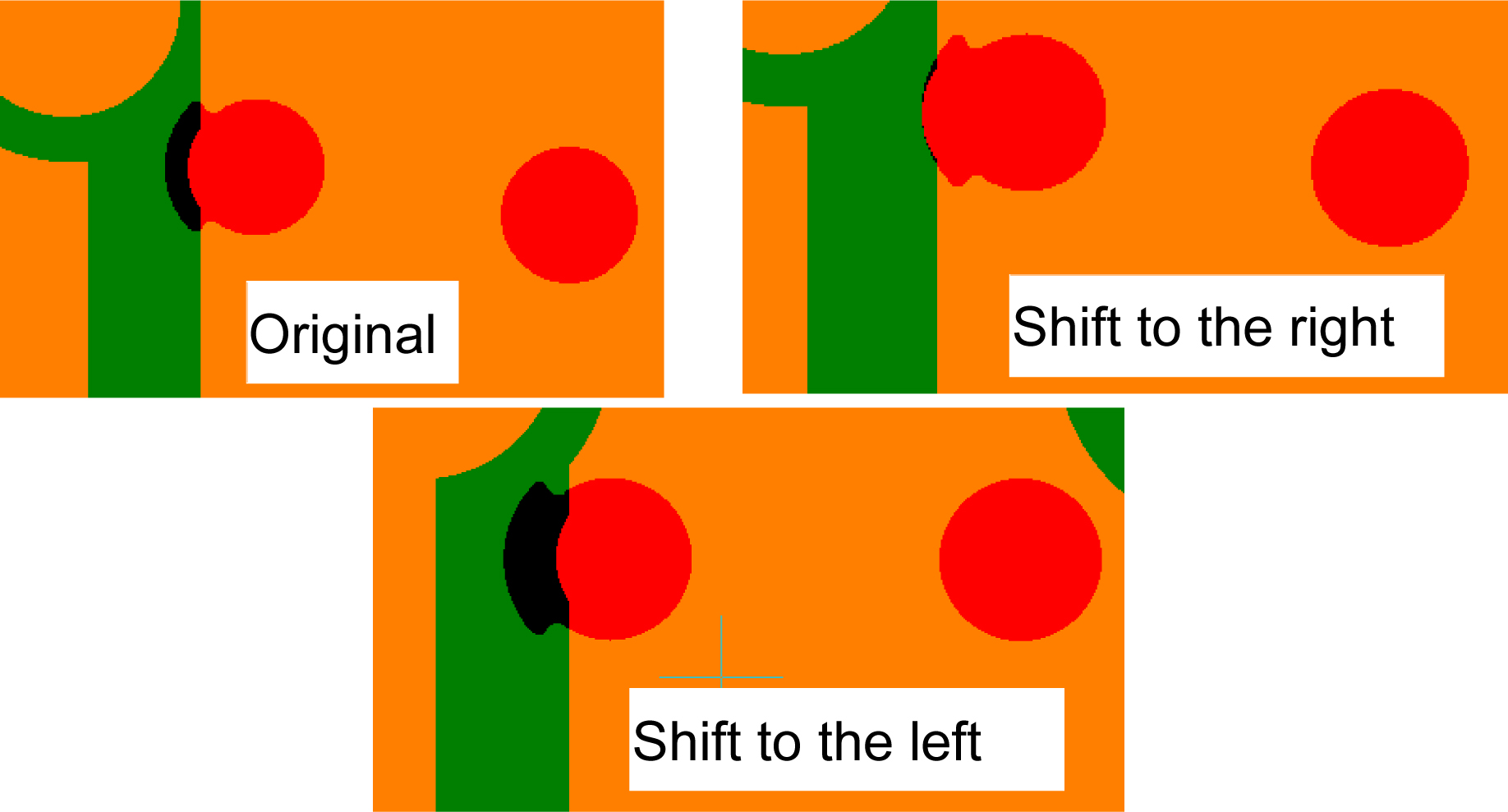

Wanneer de BGA-pads gedeeltelijk in een kopervlak ligt en gedeeltelijk wordt gedefinieerd door een pad, is een soldeermaskerafstand van 50 μm rond het deel van de pad dat niet in het kopervlak ligt, nodig. Onderstaande afbeeldingen tonen het effect van de speciale soldeermaskerklaring.

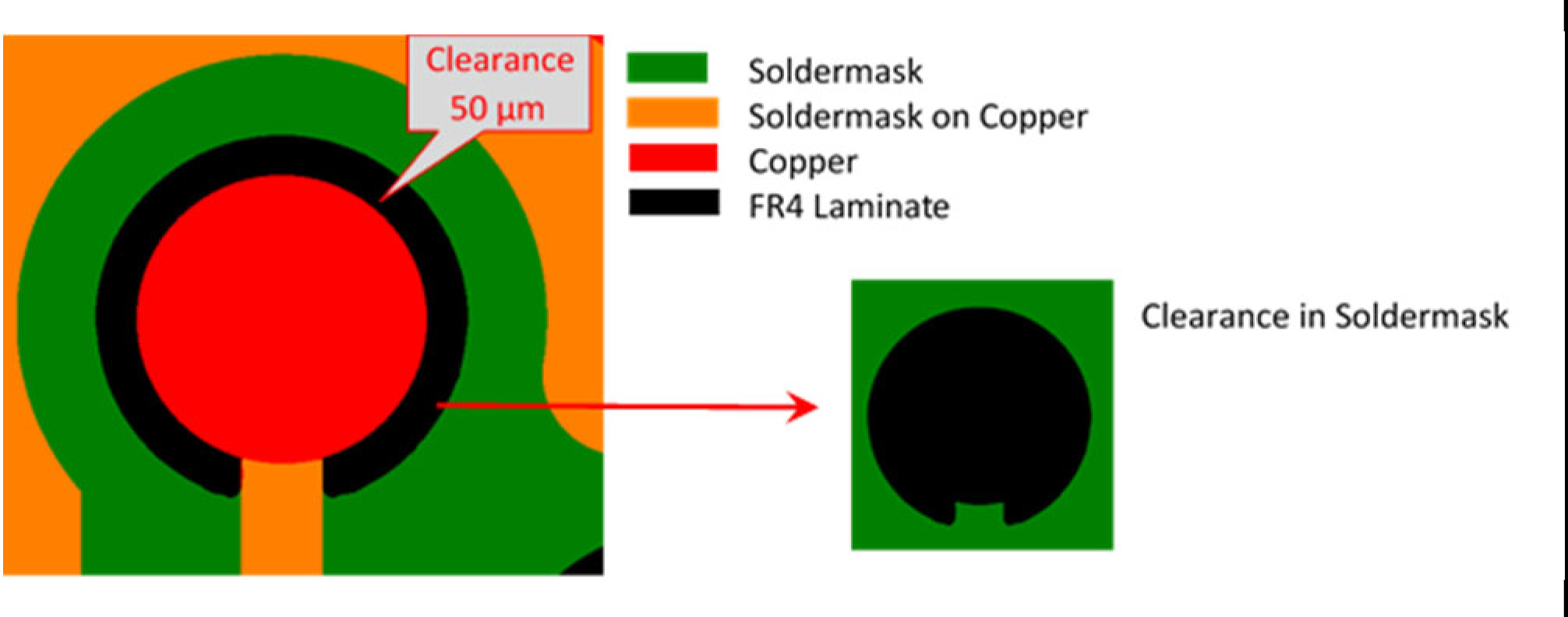

Als de BGA-pads verbonden zijn met een spoor en de grootte wordt bepaald door het koperen pad, moet de vorm van de vrije ruimte worden aangepast zoals hieronder aangegeven.

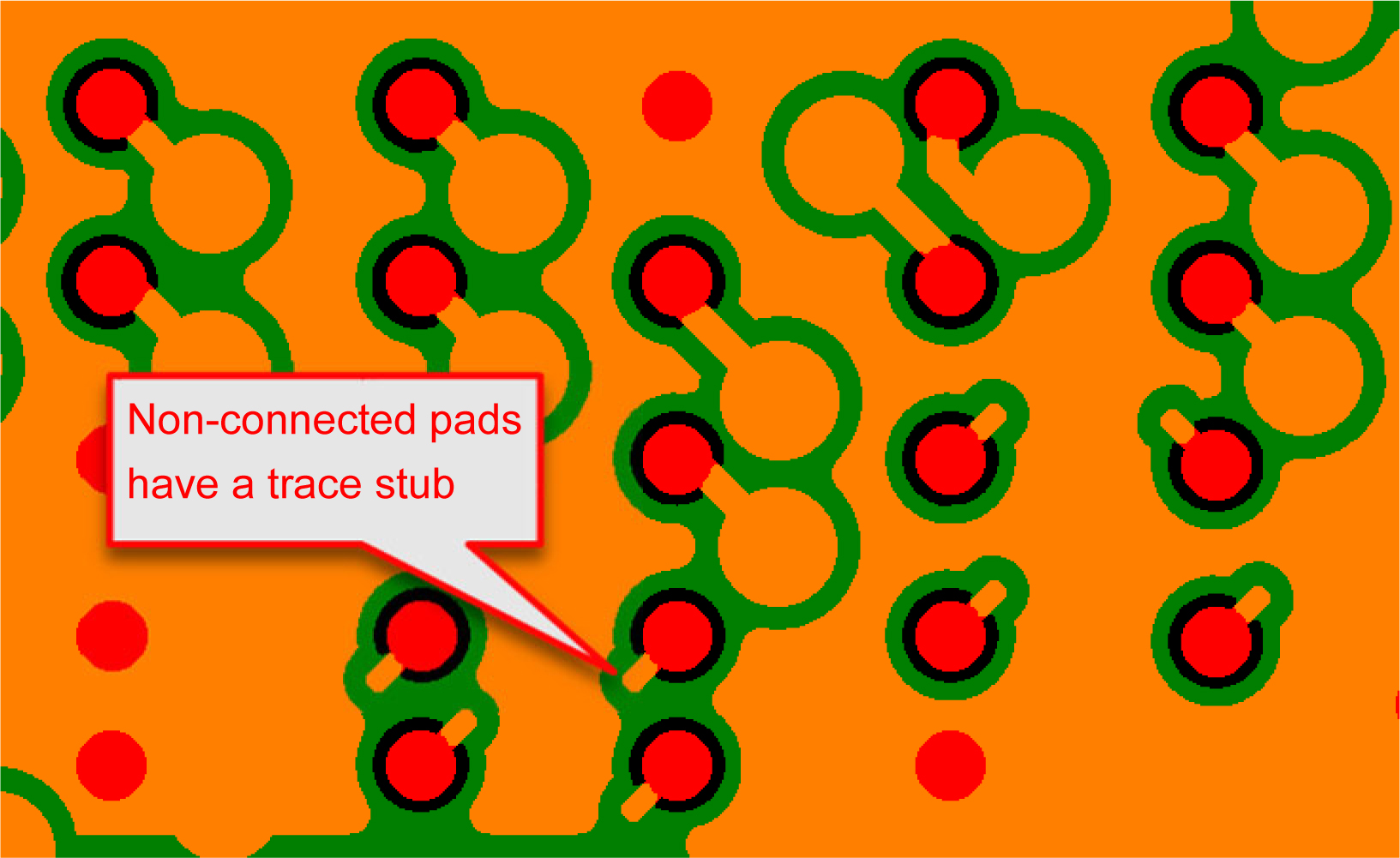

Het soldeermaskergedeelte dat alle BGA-pads bedekt, zorgt ervoor dat het soldeergebied in evenwicht blijft, zelfs als het soldeermasker wordt verschoven. In de lay-out moeten de niet-verbonden BGA-pads echter ook worden verbonden met een stuk van een spoor, om het oppervlak in evenwicht te houden, zoals weergegeven.

Een andere mogelijke configuratie is dat een BGA-pad deel uitmaakt van een groot spoor.

Langs het spoor bepaalt de soldeermasker-klaring de grootte van de BGA-pad, en bij elke trace-rand wordt een speling van 50 μm gemaakt om soldeermasker-inkt bovenop de BGA-pad te voorkomen wanneer deze niet goed is uitgelijnd.

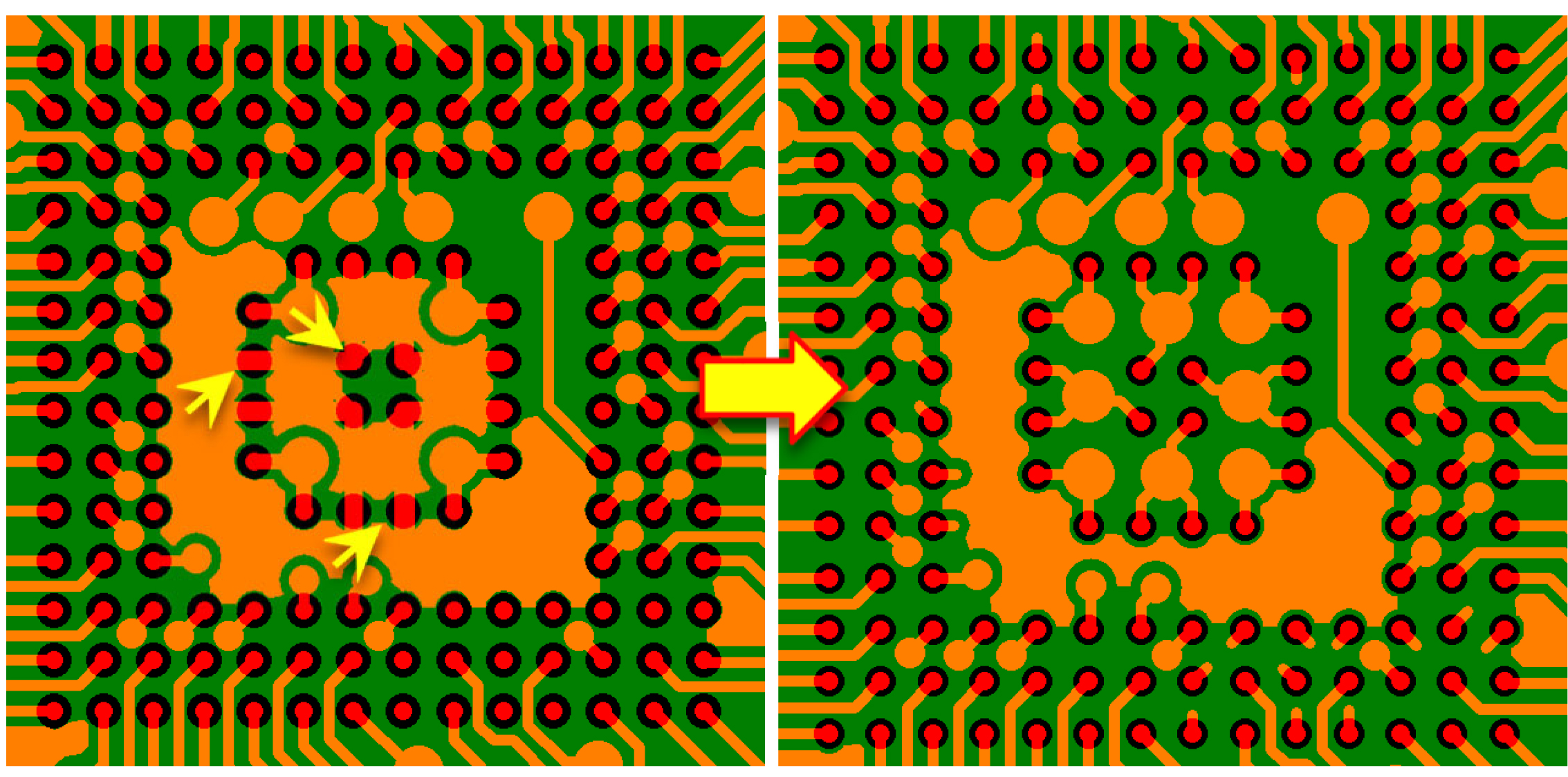

In de hier voor genoemde uitleg werd het balanceren van het BGA-soldeergebied uitgevoerd door de soldeermaskerafstanden aan te passen. In andere gevallen kan het ook worden gedaan door het ontwerp enigszins aan te passen in het BGA-gebied. De lay-out hieronder toont een BGA fan-out in combinatie met soldeermasker spelingen. Het ontwerp bevatte een aantal gebieden die konden leiden tot ongebalanceerde soldeergebieden.

Het opnieuw ontwerpen van deze gebieden heeft deze problemen opgelost en met deze oplossing zou een speciale soldeermaskervorm kunnen worden overgeslagen.

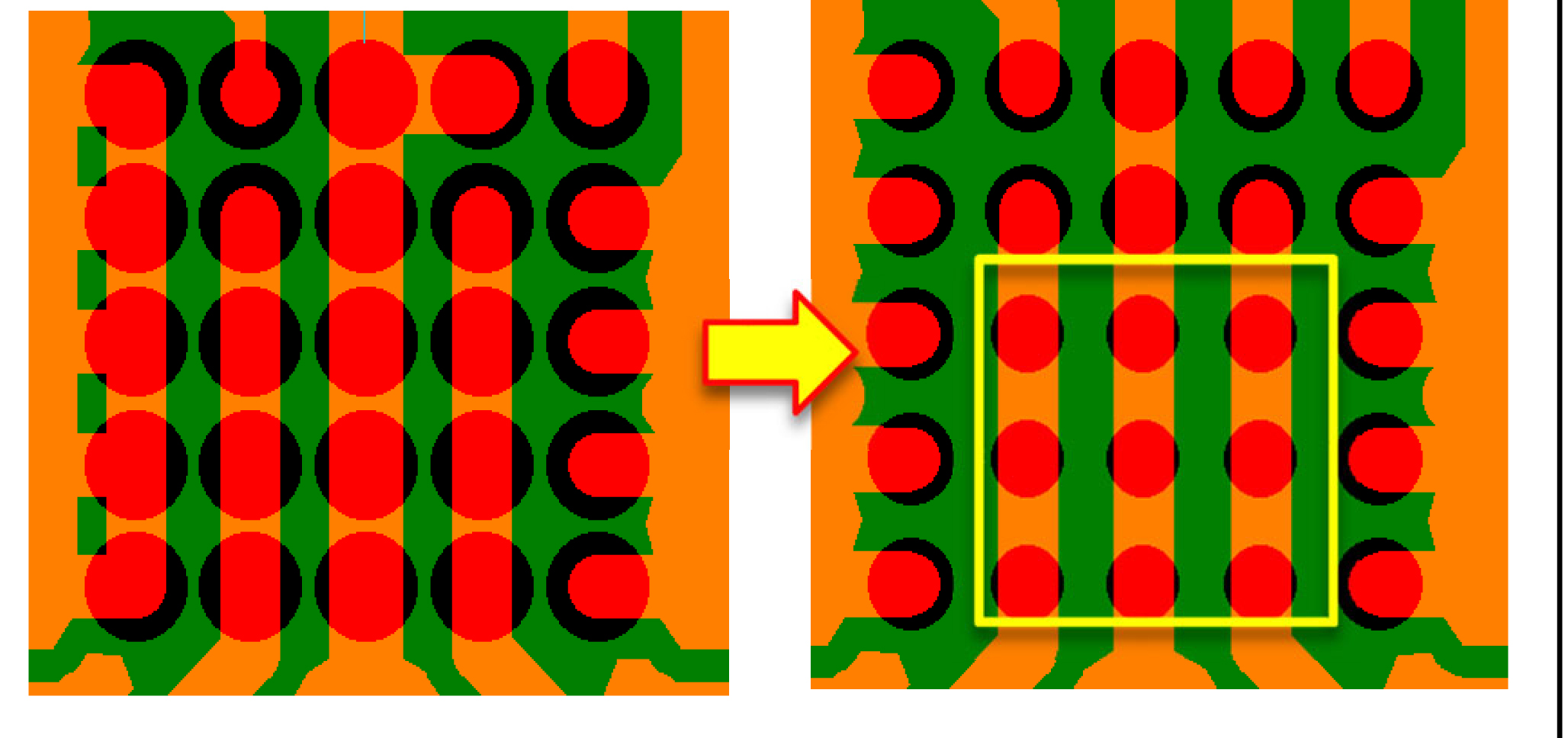

In het midden van de BGA-array bevindt zich een aantal BGA-pads met meerdere verbindingen die de soldeergebieden zullen beïnvloeden.

Door alle BGA-pads op één na te elimineren, is de grootte van de soldeerpads gelijk.

In deze μBGA met landingspads van 200 μm hebben de BGA-pads meerdere aansluitingen en is de spoorbreedte ook groter dan de vereiste padgrootte, waardoor de BGA wordt gesoldeerd in ongedefinieerde verbindingen. Door het te veranderen in een enkele verbinding en de spoorbreedte te verkleinen tot 200 μm, wordt het soldeeroppervlak in evenwicht gehouden. Aangezien in dit specifieke geval de BGA-pads slechts 200 μm zijn, is de soldeermaskerafstand in het gele gebied slechts 25 μm, omdat een standaardafstand van 50 μm een te grote impact zou hebben op het soldeeroppervlak als deze 50 μm wordt verschoven. Aangezien het soldeermaskerproces een procestolerantie van ± 50 μm vereist, is er een toeslag van 25 μm soldeermaskerinkt bovenop het spoor voorzien.

Met verwijzing naar de speciale soldeermaskerafstanden, heeft NCAB GROUP FLATFIELD software ontwikkeld voor hun CAM-station om hun ingenieurs in staat te stellen de ontvangen Gerber-bestanden van de soldeermaskers in de speciale vormen te wijzigen, aangezien standaard PCB-ontwerpsoftware niet in staat is om de vereiste vormen te genereren.